在工业4.0和智能制造浪潮的推动下,智能工厂已成为制造业转型升级的核心载体。其中,智能物流系统如同工厂的“智慧血脉”,高效、精准地连接着生产的每一个环节。这一系统的卓越运行,离不开WMS(仓库管理系统)、ERP(企业资源计划)、MES(制造执行系统)以及AGV(自动导引运输车)等关键计算机系统与服务的深度融合与协同应用。

一、 核心系统:构建智能物流的“中枢神经”

1. ERP:战略规划与资源调度的大脑

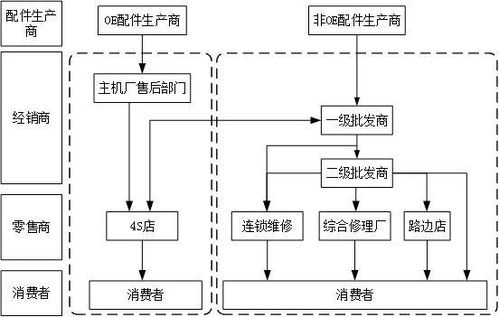

ERP系统站在企业全局高度,整合财务、供应链、生产、销售等核心资源。它为智能物流提供宏观指令,如主生产计划、物料需求计划、采购订单等,决定了“需要什么、何时需要、需要多少”,是物流活动的总源头和驱动力。

2. MES:生产现场执行的指挥官

MES系统承上启下,直接连接ERP与车间底层设备。它接收ERP的生产指令,并将其分解为详细的工序级作业任务。在物流层面,MES实时发布物料配送指令(如准时化JIT配送)、跟踪在制品状态、管理生产批次,确保物料在正确的时间、以正确的数量送达正确的工位,是实现柔性生产和精益制造的关键。

3. WMS:仓储作业精准化的核心

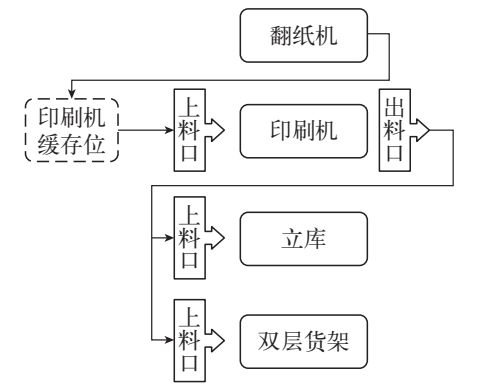

WMS专注于仓库内部作业的精细化管理。它通过条码、RFID等技术,实现物料/成品的入库、存储、盘点、拣选、出库全流程可视化与自动化控制。WMS接收来自ERP的出入库计划和MES的线边库需求,优化库位分配、规划拣货路径、调度仓储设备(如立体库、输送线),极大提升仓储空间利用率和作业准确率,是保障物流效率与准确性的基石。

二、 AGV:柔性智能的“搬运执行者”

AGV作为可编程的移动机器人,是连接仓库、生产线、装配线等节点的物理纽带。它通过无线网络接收来自WMS或MES的搬运任务指令,自主规划路径、避障导航,完成原材料、半成品、成品的自动搬运。AGV的引入,替代了传统人工叉车和固定输送线,实现了物流路径的灵活重构,满足了多品种、小批量、混线生产的物流需求,是智能物流系统柔性化和自动化的直观体现。

三、 系统协同:数据驱动下的无缝集成

智能物流的高效运转,绝非单个系统的孤立运行,而是基于数据流的高度协同:

- 计划层到执行层的信息贯通:ERP的生产与物料计划下达至MES,MES根据实时生产进度生成具体的物料需求指令并触发WMS的出库任务。WMS调度AGV执行从仓库到线边的定点配送。整个过程数据实时反馈,形成“计划->执行->反馈”的闭环。

- 实时数据交互与可视化:各系统通过API、中间件或工业物联网平台进行集成。AGV的位置状态、任务完成情况反馈给WMS/MES;仓库库存数据实时同步至ERP。管理者可在统一看板上监控物料流动、库存水平、设备状态,实现透明化管理。

- 动态优化与智能决策:系统积累的大量物流数据,结合人工智能与大数据分析,可实现更高级的功能,如:预测性物料需求、仓储布局动态优化、AGV集群调度最优解、异常情况(如缺料、设备故障)的自动预警与应对等。

四、 计算机系统服务:稳固的“数字基座”

上述系统的稳定、高效运行,依赖于强大的底层计算机系统服务支撑,包括:

- 网络基础设施:高可靠、低延迟的工业以太网、5G、Wi-Fi网络,确保数据实时传输。

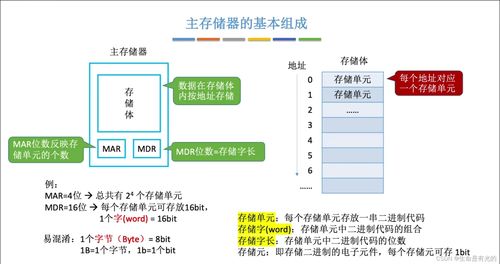

- 计算与存储平台:服务器、边缘计算设备、云平台提供充足的计算与数据存储能力。

- 中间件与集成平台:实现异构系统间的数据转换与无缝连接。

- 网络安全体系:保障工业控制数据与商业数据的安全,防止中断与泄露。

- 运维与支持服务:确保整个IT/OT环境持续稳定运行。

****

在智能工厂的宏大图景中,WMS、ERP、MES与AGV等系统已从独立工具演变为一个有机的智能体。它们通过数据流紧密耦合,共同构建了一个响应迅速、透明可视、柔性智能的现代物流体系。这不仅大幅降低了物流成本、提升了运营效率与准确性,更是工厂实现数字化、网络化、智能化转型,赢得未来制造竞争优势的关键支柱。未来的智能物流,将在更深度的数据融合与更先进的人工智能驱动下,向自适应、自决策、自优化的方向持续演进。